Обкатывание И Раскатывание Поверхностей

Обкатывание и раскатывание. Поверхности и силы. Обработки поверхностей деталей обкатыванием и раскатыванием валов и отверстий.

Раскатывание является более производительным в сравнении с другими видами чистовой обработки отверстий. Так, например, замена шлифования раскатыванием роликами при изготовлении гильз пневматических цилиндров сокращает трудоемкость на 0 5 - 3 ч, в зависимости от размера детали. Кроме того, при эксплуатации цилиндров с раскатанными гильзами уменьшается износ мягких уплотнений поршня. Раскатывание применяют для упрочняющей обработки вогнутых ловерхностей деталей из стали, чугуна и цветных металлов. Раскатывание позволяет получать резьбу 2-го класса точности с шероховатостью поверхности профиля не грубее 8-го класса чистоты, улучшает свинчиваемость и повышает прочность резьбовых соединений. Раскатывание производится после растачивания и замены расточной головки на раскатку. Отверстия растачиваются резцом с пластинкой твердого сплава Т15К6, оставляя припуск под раскатку в пределах 0 02 - 0 04 мм.

Раскатывание требует усиленной смазки. Наблюдающееся иногда закатывание заусенцев в стенки отверстия может вызвать нежелательные последствия при эксплуатации детали, поэтому необходимо предварительно развертывать отверстие начисто.

Раскатывание ведется при v 60 - f -f - 100 м / мин. Припуск на раскатывание составляет 0 01 - 0 03 мм. Раскатывание принципиально не отличается от обкатывания. Раскатывание применяется для упрочнения отверстий. В машиностроении широко применяются дорнование, развальцовка, раскатка шариковыми и роликовыми раскатками. Увеличение максимальных сжимающих остаточных напряжений и снижение высоты микронеровностей после раскатки позволяют повысить сопротивление усталости и контактную выносливость. Раскатывание не исправляет положение оси и ее прямолинейность.

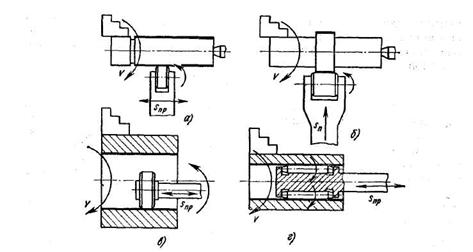

Обкатывание — вид, целью которого является поверхностного слоя детали, повышение его и достижения 8-10 точности поверхности. Пластическим деформированием роликовыми или шариковыми обкатками и раскатками обрабатывают детали из различных пластичных материалов и сталей не более 35—40. Процесс протекает без снятия стружки за счёт разглаживания, полученной после. Обкатывание поверхности сопровождается уменьшением её размера на величину остаточной деформации раскатанное отверстие имеет соответственно больший размер.

Схема обкатывания Приемы работы Заготовке, закрепленной в, сообщают вращательное движение. Продольную подачу обкатка получает от ходового вала станка. При обработке используют обильную смазку веретенным маслом. В результате давления деформирующего элемента на поверхность детали повышается твердость и поверхностного слоя, гребешки неровностей поверхности подвергаются смятию, заполняют впадины.

При этом чистота поверхности повышается на 2—3 класса, а формы и размеров остается прежней или улучшается на 10—15%. Для повышения производительности обкатки (раскатки) повышают до 200 м/мин.

Число рабочих ходов составляет 1—2 в зависимости от требуемой чистоты. Режим работы Зависит от кратности приложения нагрузки. Она определяет скорость подачи и число рабочих ходов. Инструменты.

Инструмент для обкатывания наружных поверхностей вращения Схема на рисунке:. 1-пробка.

2-болт. 3-пружина.

4-корпус. 5-подпятник. 6-пиноль. 7-стопор.

8-шарик. 9-подшипник.

Обкатывание И Раскатывание Поверхностей Заготовок

10-ось. 11-колпачок. 12-хвостовик Обкатывание наружных поверхностей и раскатывание отверстий выполняются роликовыми и шариковыми обкатками и раскатками, выглаживание производится алмазными наконечниками. Обкатка с симметричным расположением ролика на двух опорах используется для обработки наружных цилиндрических и конических поверхностей на проход. При необходимости обработки ступенчатых поверхностей, уступов и торцов применяют обкатку с односторонним расположением ролика. Для обкатывания уступов и торцов ролик располагают под углом 5—15° к обрабатываемой поверхности. Ролики изготавливаются из легированных: X12М, ШХ15, ХВГ, 5ХНМ, 9Х, углеродистых инструментальных: У10А, У12А, быстрорежущий: Р6М5, Р9, твердого сплава: ВК8.

Затем подвергаются до твердости 58—65. Шариковые обкатки и раскатки снабжены пружиной, которая обеспечивает равномерное давление шарика на деталь. Необходимое давление пружины в зависимости от свойства обрабатываемого материала устанавливается регулировочным винтом. Такие обкатки и раскатки позволяют успешно обрабатываввать нежесткие детали, так как шарик, имея точечный контакт с поверхностью, не нуждается в сильном поджиме. Литература. Орнис Н.М.

Обкатывание И Раскатывание Поверхностей

Основы механической обработки металлов. Третьяков А.В. Механические свойства сталей и сплавов при пластическом деформировании. Третьяков А.В. Зюзин В.И.Механические свойства металлов и сплавов при обработке давлением. Обработка металлов без снятия стружки.

Ссылки. Большая Энциклопедия Нефти и Газа. ls/obkatka.html Единный центр металлообработки Это. Вы можете помочь проекту, дополнив её.